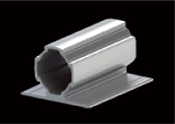

铝型材生产挤压过程中影响型材质量的三大问题问题

铝型材是通过铝锭加热挤压生产而成的,在挤压的过程中,如果生产工艺没有把控好,就会出现很多质量问题,如挤压裂纹、气泡、起皮等,这些质量问题会使铝型材产品的外观质量不合格,这种产品是不可投入市场使用的,今天主要来讲解一下这些缺陷的具体表现。

一、挤压裂纹

①挤压裂纹主要发生在挤压硬铝合金时,由于加热温度和模具的温度没有控制得当,当加热温度上升后,模具的温度没有立即升上来,挤压筒内金属的表面抗拉强度就会下降,在摩擦力的作用下就会导致挤压温度过高而产生裂纹。

②挤压速度也会导致裂纹的产生,不过具体要看挤压型材的合金成分,如果是2系、5系和7系的硬合金就比较明显,特别是含镁量高的合金,只要挤压时速度一提起来,马上会出现裂纹,速度一降低,裂纹立马消失。这是由于过快的挤压速度,会使金属表层的附加拉应力增加从而产生裂纹,但是对于含铅和铋的合金,就不受挤压速度的影响,对于某些软合金,只要挤压温度合适,无论挤压速度是快是慢都不会使型材产生裂纹。

③由于多孔模具本身就比较复杂,如果多孔模具的设计不合理,模具中心位置的铝合金得不到及时补充,产生裂纹的机率也很高。

二、气泡

①当铸锭与挤压筒之间的间隙较大时,挤压筒和挤压垫之间的尺寸超差时,间隙中的空气在挤压筒的压力作用下,在挤压筒壁和锭坯之间形成压缩气泡,这种没有破裂的压缩气泡使挤压出来的铝型材表面形成气泡。

②当分流模在挤压时,二根型材的接头时会产生气泡,在剪切残料时,分流模内与型材相边相连的地方会有残余的合金,当挤压下一根型材时,二根型材之间不会完全吻合,在封闭的模具空间里挤压压力的作用下,铝型材的上表面会有气泡产生。

三、起皮

当上述情况发生时,挤压筒壁和锭坯之间产生的气泡破裂后,表面金属与内部金属之间会分离而形成起皮现象。起皮也会发生在金属表面有油污污染时;或新旧二种合金不能完全融合时,金属的连续性遭到破坏;挤压筒内没有清理干净,残余合金粘附于新合金表面而挤压带出等情况。

出现以上挤压缺陷时,就要对挤压工艺和模具进行适当的调整,控制挤压温度和挤压速度,严格按照挤压工艺要求来进行操作,当模具出现问题时,就会影响铝型材产品的尺寸精度,要对模具进行及时修正,在挤压的过程中,要随时对型材表面质量进行检查,一旦发现起皮、裂纹等现象,要及时进行处理,降低铝挤压型材中的表面质量问题产生。